ウェルドラインは製品形状に大きく依存する不良現象です。

成形品の外観には、細い線のような見た目で現れます。

重度なウェルドラインはひっかき傷のようにも見えるため、一般的なエンドユーザーからは傷と間違えられることも多く、クレームの原因となる可能性の高い成形不良です。

ウェルドラインは成形品の形状によっては完全に解消することが難しい不良現象です。

ただし、製品形状の工夫や、ゲート位置、成形条件の最適化である程度改善することが可能な現象でもあります。

ウェルドラインの発生原理を理解すれば、改善する方法が見えてきます。

では、ウェルドラインについてやさしく学んでいきましょう。

ウェルドラインとは何? 発生する原因と簡単な見極め方。

ウェルドラインは金型のキャビティ内で冷やされた、樹脂と樹脂の合流地点で発生する「融合不良現象」です。

つまり、樹脂どうしが完全に密着していないのが原因で、成形品の表面に「線状のスジ」として現れます。

また、強度的にも弱い箇所になるため外観不良だけでなく、製品強度でも問題となることがあります。

【ウェルドラインが発生する原因1】 成形品の形状

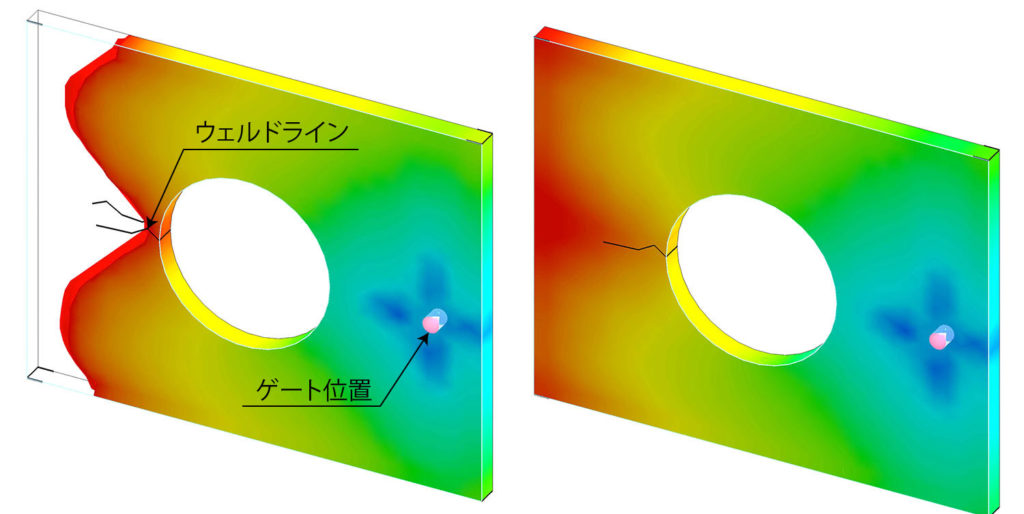

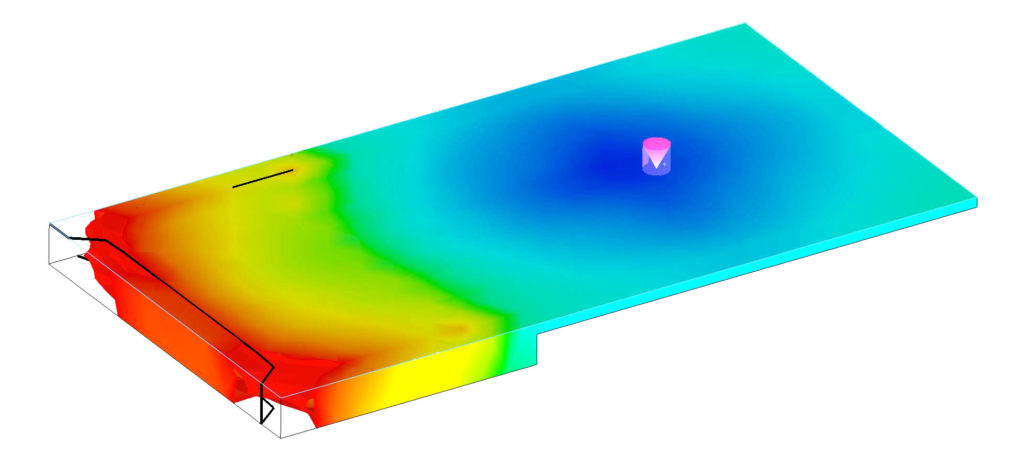

右図:充填完了後の製品イメージ

一般的にトラブルとなりやすいウェルドラインが、成形品の形状によるウェルドラインです。

金型のキャビティ形状に何らかの障害物があり、樹脂の流れが分断され再度合流する時にウェルドラインが発生します。

穴の周囲や、成形品の肉厚が極端に変化する場所で発生しやすく、使用している樹脂の流れやすさ(メルトフローレート)によっても大きく見た目が変化します。

大きな肉厚変化によるウェルドラインは、フローマークと解釈されることもあり、どのようにウェルドラインが発生しているのかを正確に見極めることが必要です。

貫通穴ではない箇所に発生するウェルドラインは、事前のコンピュータによる解析でも発生予測が難しい事があり、設計者の頭を悩ませる現象です。

ウェルドラインは、貫通穴が空いている成形品や、急激な肉厚変化がある成形品に発生しやすいので注意してください。

ウェルドラインの発生を事前に予測し別のパーツで隠したり、ウェルドラインが目立ちにくい表面状態にするなど、ウェルドラインと上手に付き合う事も重要ですよ。

【ウェルドラインが発生する原因2】 多点ゲート

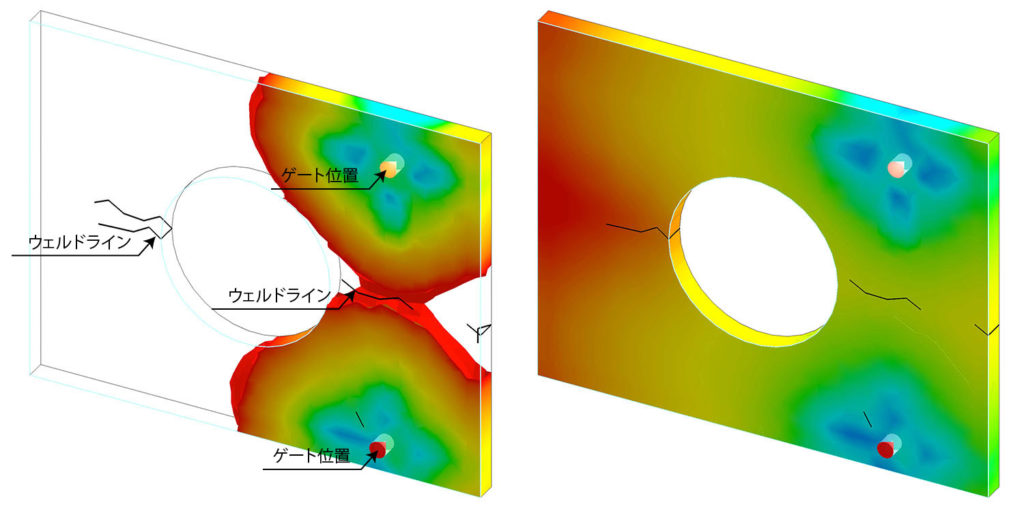

右図:充填完了後の製品イメージ

事前予測が比較的簡単で、コンピュータによる解析が発達した現在はほとんど遭遇することはないウェルドラインです。

多点ゲートによって発生した2つの樹脂が合流する地点で、大きなウェルドラインが発生します。

ウェルドラインは樹脂同士の密着が弱く、合流地点によっては製品強度を大きく低下させる原因となる為、多点ゲートによる大きなウェルドラインは十分注意が必要です。

多点ゲートは大きなウェルドラインが発生する可能性が非常に高く、強度低下が起きやすくなります。

一見、肉眼でウェルドラインが見えなくても樹脂同士の合流部分は強度低下が起こっているので十分注意してくださいね。

ウェルドラインの簡単な見極め方

ウェルドラインがどのようにして発生しているのか、成形品のショートショットを成形することで、簡単に見極めることが可能です。

ウェルドラインの改善方法を検討するためには、発生原因(どのような樹脂の流れが原因なのか)を正確に認識する事が重要です。

ウェルドラインが発生している手前から、発生後の位置まで「5〜10段階」に分けてショートショットを成形する。

ウェルドラインが発生しているあたりを「5〜10段階」に分けて成形することで、時間経過による樹脂の流れ方がひと目で分かります。

どこでどのようにしてウェルドラインが発生しているか、簡単に、正確に見極めることが可能です。

ウェルドラインが発生したときは、必ず「段階的なショートショット」を成形してから対策方法を検討するようにしましょう。

ウェルドラインの対策・改善方法

ウェルドラインを事前に予測する方法

ウェルドラインは経験を積めば、ある程度の発生位置は頭の中でも想像ができるようになります。

しかし、ウェルドラインを正確に予測するには「流動解析」によるシミュレーションが最も確実です。

ただし、肉厚変化によるウェルドラインの発生は流動解析でも予測が難しい場合があるのも事実です。

実際に私自身も、解析上では発生しないはずだったウェルドラインが、実物の金型で成形すると発生するという事例に何度も遭遇してきました。

流動解析に頼り切らず、長年の設計経験者や成形担当者に意見を聞き、あらゆる立場の視点を取り入れ、最善の形状を検討することが重要です。

流動解析はほぼ正確な予測が可能ですが、現実とは異なる結果が出る事があるのも事実です。

流動解析で可能な限りシミュレーションを繰り返し、量産金型の前に試作金型検証を行うのが最も確実な手順となります。

ウェルドラインが発生してしまった時の改善方法

ウェルドラインが発生し、問題になる場合はあらゆる視点から改善方法を検討する必要があります。

最も簡単にウェルドラインを消す方法は、根本的な原因となる形状を変更してしまう方法です。

理論上は形状変更が一番簡単な方法ですが、実際の製品で形状変更をするのは非常にハードルが高い事がほとんどです。

形状変更が出来る部分を可能な限り変更し、成形条件を最適化することで、出来る限りウェルドラインを目立たなくさせる方法が一般的な対策手段となります。

形状変更でウェルドラインを改善する方法

- 貫通穴をなくす

- 貫通穴を小さくする

- 急激な肉厚差を無くす

- 薄肉部と厚肉部が、なだらかに変化する形状に変更する

- タブによる余肉をつける(成形後にカット仕上げする必要がある。)

表面処理でウェルドラインを目立たなくする方法

- 非常に荒いシボテクスチャを施す。(革シボのような粗さ)

成形条件でウェルドラインを目立たなくする方法

- 金型温度を高くする

- 樹脂温度を高くする

- 射出速度を上げる

- 射出圧を高くする

ゲート位置でウェルドラインを目立たなくする方法

- ウェルドラインが発生しても目立ちにくい場所にゲートを移動する。

成形手法でウェルドラインを改善する方法

- ヒートアンドクール成形を行う(特殊な設備・金型構造が必要)

ウェルドラインについておさらい

いかがでしたか?

ウェルドラインの対策は簡単なようですが非常に奥深く、一筋縄では解決できないことがよくあります。

ウェルドラインを完全に解消する為には、発生原因を正確に見極めるのも重要ですが、大胆な形状変更を余儀なくされることあるでしょう。

優れたプロダクトデザイナーは、デザイン段階からウェルドラインを回避するような意匠を考えたり、目立ちにくいような表面仕上げやパーツ構成を考えます。

特にコンセプチュアルなグランドデザインや、製品意匠のデザイン業務が中心となってしまうと、生産性を考慮した構造面が疎かになりがちです。

デザイナーと設計者はお互いを敵視するのではなく、常に会話し、金型を作ってしまう前に最善の形状を導き出しましょう。

そのためには、共に自己中心的なデザインをしていないか厳しい視点で客観視する必要があります。

ウェルドラインの正しい改善方法は、その製品に何が求められているかによって違います。

その製品にとって「本当に大切なことは何か」を洗い出し、最適な対策方法を考えてくださいね。

「その製品は、誰のためのモノなのか。」

「ユーザーは何を求めているのか。」

今一度、原点に戻って、冷静に考えてみてください。

常にユーザーを考え、適切なデザインを導き出しましょう。