ヒケは、樹脂の収縮が原因で発生する現象です。

多くは、成形品の表面に凹みとして現れます。

ヒケが一度発生してしまうと、製品の形状によっては解消することが難しく、外観を重視する製品にとって、非常に厄介な問題となります。

はじめからヒケを発生させないように、製品をデザイン・設計することが外観クオリティの高いプロダクトデザインを生み出す秘訣です。

ヒケが発生する原因を理解することで、デザイン段階でヒケを回避することが可能になります。

ヒケの原因と、回避方法、万が一発生してしまった際の改善方法を学んでいきましょう。

射出成形で発生するヒケとは?

ヒケは射出成形品で多く見られる現象です。

写真のように、プラスチックでつくられた製品がエクボのように凹んでいるのを見たことがありませんか?

この凹みを「ヒケ」と呼びます。

ヒケは、外観的な品位を損ねる為、プロダクトデザイナーには特に嫌われる現象です。

製品強度が十分満足出来ていても、ヒケがあることで「外観不良」となり、不適合品扱いされる場合も多くあります。

ヒケは適切なデザイン、設計を行うことで発生を抑制することが可能です。

ヒケが発生する原因

ヒケは、成形品が冷却される過程で起こる「体積収縮」によって発生する現象です。

つまり、ヒケは体積収縮の大きい肉厚部に発生します。

「ヒケ」とは成形品の表面に現れる凹みを指すことが一般的ですが、成形品表面に現れないヒケも存在します。

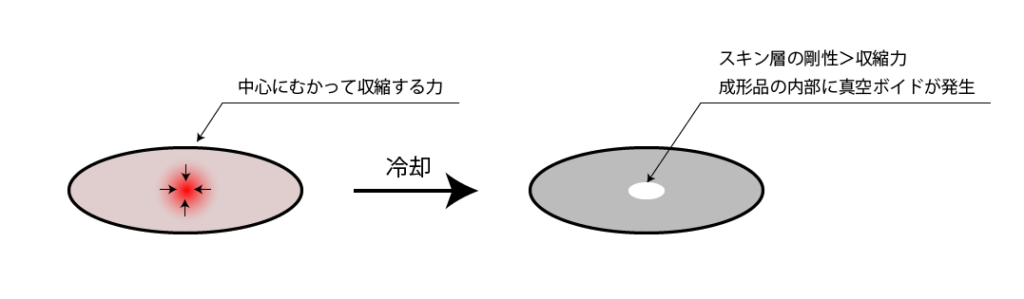

成形品内部に出現するヒケを「真空ボイド」と呼びます。

成形品表面にヒケが発生する原因

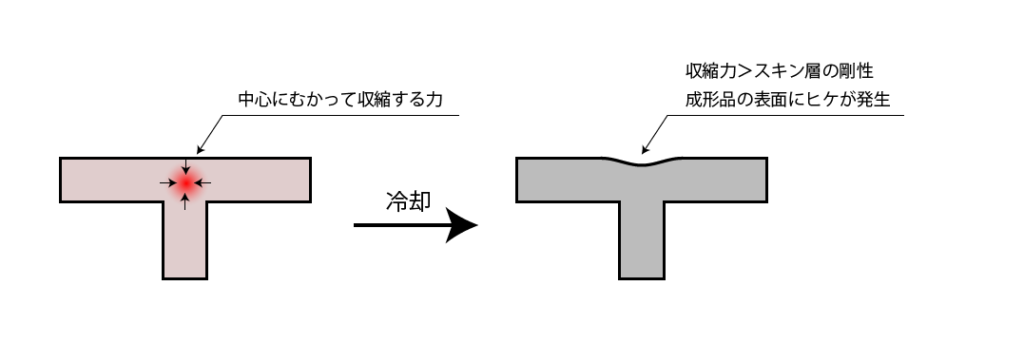

成形品が冷却される過程で起こる体積収縮は、肉厚部の中心に向かって収縮する力が働きます。

成形品表面にヒケが発生する原因は、成形品が冷却される過程でスキン層の剛性よりも大きな力の収縮力が発生した場合です。

樹脂の収縮力にスキン層が耐えきれなくなり、中心部へと引き込まれた結果「表面に凹みが発生」します。

これが、成形品表面にヒケが発生する原因です。

表面に発生するヒケは、成形品の形状や表面状態によって、目立ちやすさが変化します。

一般的に、下記のような特徴をもった成形品の場合、ヒケがよく目立ちます。

- 艶がある

- フラットな面

- グレーやブラックなど、成形品の形状がわかりやすい色

真空ボイドが発生する原因

真空ボイドとは、成形品の内部に発生する「真空状態の泡」を指しています。

「真空ボイド」または「ボイド」と呼ばれます。

真空ボイドは、成形品表面のスキン層の剛性が樹脂の収縮力を上回った場合に発生します。

不透明の成形品の場合は肉眼で確認することは出来ませんが、透明樹脂であれば「気泡」が内部に発生していることを目視することが可能です。

そのため、透明度が高い製品の場合ほど問題になりやすいヒケと言えます。

不透明の成形品の場合は、外観不良として認識されないため、不透明の成形品では問題になりにくいのですが、成形品の強度不足をまねく場合もあります。

真空ボイドが発生した場合は、十分注意して強度評価を行う必要があります。

ヒケを発生させない為のデザイン・ゲート位置・成形条件とは?

ヒケを発生させないデザインを実現させるためには、成形品の形状はもちろんのこと、射出成形で樹脂を流し込む位置(ゲート位置・ゲートサイズ)も考慮する必要があります。

ヒケの発生を抑える製品形状

できるだけ製品肉厚を均等に保つのが、ヒケを発生させにくい製品をデザイン・設計するコツです。

製品形状の中間地点に局所的な薄肉があったり、周囲の形状と比較して極端な厚肉箇所がある形状は、ヒケが発生する最大の原因となります。

また、表面がフラットな形状はヒケが発生しやすい為、あえてややハリのある面で意匠面を構成していくのも効果があります。

優れたプロダクトデザインを行うには、意匠デザインの段階から金型構造を考え、適切な肉厚になるように設計を行っていく必要があります。

製品の形状を重視しすぎたデザインは、結果的に著しく意匠性をそこなってしまう危険性があることを覚えておきましょう。

いくら優れた設計者でも、物理法則を越える事は不可能です。

ヒケを抑えた美しい製品をデザインするために、デザインの初期段階から設計者と密な打ち合わせを行っておくことが重要です。

- 肉厚変化の少ない形状。

- 極端な肉厚箇所を避けた形状。

- フラットな面ではなく、少し張りのある面形状。

ヒケの発生を抑えるゲート位置・ゲートサイズ

同じ製品形状でも、ゲートの位置やゲートサイズによってヒケが発生するレベルは大きく変化します。

基本的に製品の肉厚が大きい箇所にゲート位置を設定することが、ヒケ対策に最も有効に働きます。

製品肉厚が少ない箇所にゲートを設定してしまうと、冷え固まった樹脂に流れが遮られ、成形時に十分な保圧をかけることが出来ません。

また、ゲートサイズが小さすぎる場合は射出時の圧力が末端までかかりにくくなり、ヒケが発生しやすくなります。

- 肉厚が大きい位置へゲートを設定する。

- 充填バランスの良い位置にゲートを設定する。

- 余裕を持ったゲートサイズを設定する。

ヒケの発生を抑える成形条件

適切な製品形状、ゲート位置、ゲートサイズをクリアしたとしても、最終的な射出成形の条件が適切でないと、ヒケが発生してしまいます。

射出圧を高く設定するほどヒケに対しては有効に作用しますが、バリなど他の外観不良をまねく可能性がある為、適切な値が見つからない場合は製品形状の変更を検討する必要があります。

また、金型温度が高いほどヒケになりやすく、金型温度が低い場合はボイドが発生しやすくなります。

- 射出圧力・保圧を高くする。

- 金型温度を低くする。

- 樹脂温度を低くする。

- 射出速度を遅くする。

- 樹脂が逆流していないか確認する。

ヒケが発生しない加工方法

切削加工

樹脂のブロックを削る、切削加工はヒケが発生しない加工方法です。

ヒケは溶融した樹脂が、冷え固まる際に収縮し発生する現象です。

つまり、最初から冷え固まっている樹脂自体を加工すれば、ヒケは発生することがありません。

切削加工はヒケが発生しない加工方法ですが、加工コストが高く、製作できる形状も射出成形品とは少し違った制約が生まれる事があります。

射出成形と切削加工のハイブリッド加工

非常にレアなケースですが、射出成形と切削加工、両方の特徴を生かしたハイブリッドな加工を行う例もあります。

コストメリットの高い射出成形で、ヒケを抑制した肉厚変化の少ない基礎形状を作成。

その後、切削加工で余分な形状を加工し、最終製品へと仕上げる手法があります。

iPhoneのように、世界中に出荷される超大量生産品で、なおかつ高価な物品で稀に採用されている加工方法です。

*大前提としてコストを重視する射出成形では、ヒケが発生しない成形品を安定生産できるようにデザイン・設計することが基本です。

万が一、製品がヒケてしまった時の対策方法

リブ形状が原因となって発生したヒケの対策方法

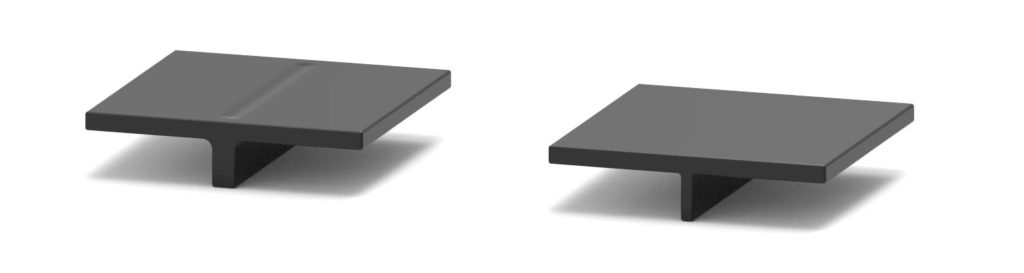

右側:リブの厚みを薄くしてヒケが改善したイメージ。

リブ形状が原因で意匠面がヒケてしまった場合、リブを薄く形状変更する必要があります。

通常、リブの厚みは製品意匠面の厚みに対して50%〜70%の厚みで設計します。

リブの厚みが大きいほどヒケの発生リスクが高くなるため、強度的に問題がない範囲で可能な限り薄いリブを設置しましょう。

- リブを薄くする

- 意匠面の肉厚を厚くする

肉厚変化が大きすぎて発生したヒケの対策方法

右側:リブの厚みは変えず、肉盗みを設置したイメージ。

成形品の肉厚変化が大きすぎる場合は、非常に目立つヒケが発生します。

肉厚が薄い部分と厚い部分で、樹脂の収縮差が極端に大きくなり「ヒケ」として現れます。

肉厚が厚い部分を無くし、均等な肉厚にすることで改善できます。

製品形状を変更し、適切な「肉盗み」を設定しましょう。

- 肉盗みを設定し、成形品の肉厚を均等にする

ゲート位置が原因で発生したヒケの対策方法

製品肉厚の薄い場所にゲート位置を設定してしまうと、成形品の末端まで適正な圧力をかけることが出来ず、ヒケの原因となる場合があります。

改善するには樹脂に適正な充填圧力がかかるように、ゲート位置を変更する必要があります。

どうしてもゲート位置が変更できない場合は、ゲート周囲の肉厚の最適化によって樹脂がしっかりと流れるように形状変更する必要があります。

- ゲート位置を変更する

- ゲート周囲の肉厚、形状を最適化する

成形条件が原因で発生したヒケの対策方法

「ヒケ」の発生は製品形状やゲート位置が最大の原因ですが、成形条件を適正化することでもヒケを改善できる可能性があります。

- 射出圧を高くする

- 金型温度を低くする(真空ボイドに対しては金型温度を高くする)

- 保圧時間を長くする

- 樹脂温度を低くする

- 射出速度を低速にする

- 適切なクッション量を設定する

ヒケを事前に予測する方法

3Dデータがあれば、金型を作製する前にコンピュータ上で「樹脂の流れ」や「ヒケ」を予測することが可能です。

樹脂の流れや、ヒケ、充填速度などを解析する手法を「流動解析」と言います。

3DCADで作成したデータを元に、専用のソフトウェアで解析を行うのが一般的ですが、CAD上でダイレクトに流動解析ができるシステムも存在します。

金型製作の前に流動解析を繰り返し行い、あらかじめ製品形状やゲート位置を最適化しておくことがヒケの対策で最も有効な手段です。

射出成形のヒケ対策まとめ

いかがでしたか?

ヒケを抑制するプロダクトデザイン、製品設計は、樹脂製品では避けては通れないポイントです。

射出成形で製品をつくる際、ヒケと製品形状のせめぎあいが必ず起こります。

スケッチやCGでどれだけ美しいデザインでも、プロダクトデザインは現物が全てです。

ヒケが発生した途端、外観品位は著しく低下します。

金型構造を頭の中でイメージすることで、実現可能な形状かどうかを即座に判断し、製品のデザインに反映できるプロダクトデザイナーのスキルは非常に強力な武器となります。

ヒケが発生する原理を正しく理解し、これからも美しいプロダクトデザインを生み出していきましょう!