樹脂(プラスチック)は、結晶性樹脂と非晶性樹脂が存在します。

2つの違いは「結晶構造」の有無。

品質の高いプラスチック製品を作る上で、結晶性樹脂と非晶性樹脂の特徴を理解しておく事はとても重要です。

設計者やプロダクトデザイナーが、プラスチック製品の成形に立ち会う際にも役立ちます。

では、ひとつずつ学んでいきましょう。

- 結晶性樹脂と非晶性樹脂の特徴

- 結晶性樹脂と非晶性樹脂の代表的な樹脂

- 結晶化度の違いによる物性変化

- 金型温度設定のポイント

- よくある不良事例

結晶性樹脂と非晶性樹脂のちがい

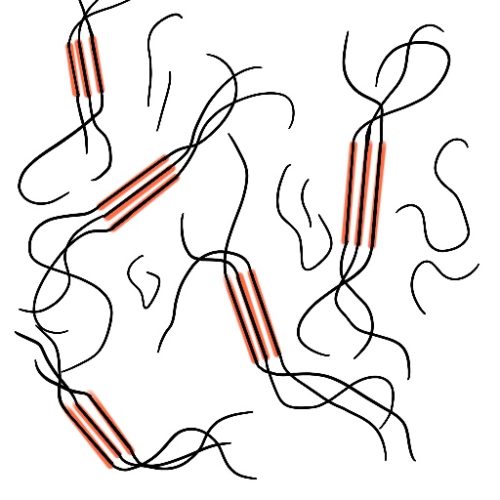

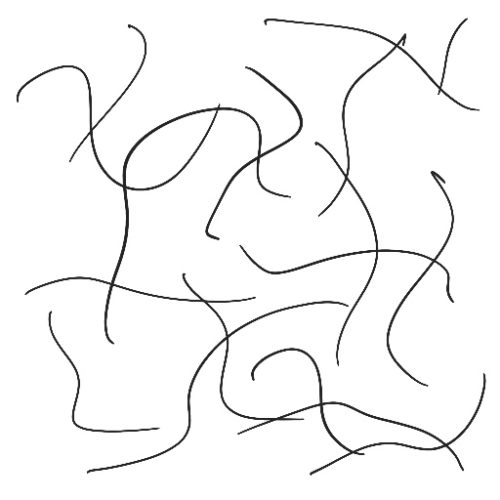

樹脂を分子レベルに拡大して見てみると、ポリマーとよばれる「長いヒモ状になった分子」が絡み合って構成されています。

樹脂が溶けた状態ではどちらも分子が自由に動ける状態(ドロドロ)ですが、冷え固まった際は分子が動かない状態(カチカチ)となり、製品の形状がつくられます。

一見、どちらも同じように見えますが分子レベルに拡大してみると、分子の並び方に違いがあるのです。

つまり、結晶性樹脂と非晶性樹脂の違いは、冷え固まった樹脂の分子の並び方の違いです。

結晶化とは?

結晶性樹脂の分子イメージ

非晶性樹脂の分子イメージ

結晶化とは、分子が規則正しく整列した状態の事です。

ただし、結晶性樹脂は全てが結晶構造になっているのではなく、上図のように部分的に非晶なところが混在しています。

結晶性樹脂と非晶性樹脂の特徴

結晶性樹脂は、どんな状態でも結晶構造があるのではなく、冷え固まる際に結晶構造が生まれます。

つまり、溶融した状態では結晶はありません。

樹脂が冷却される際に、分子が規則正しく配列することで「結晶」が作られます。

分子が結晶化されることで、非晶性樹脂と比較すると様々な性質の違いが現れます。

一般的に、結晶性樹脂は耐薬品性や耐摩耗性に強く、透明性は失われます。

反対に、非晶性樹脂は透明度が高く、寸法精度が良い特徴があります。

| 結晶性樹脂 | 非晶性樹脂 | |

|---|---|---|

| 耐有機溶剤性 | 高い | 低い |

| 耐油性 | 高い | 低い |

| 塗装性・接着性 | 低い | 高い |

| 耐グリス性 | 高い | 低い |

| 耐摩擦性 | 高い | 低い |

| 耐摩耗性 | 高い | 低い |

| 潤滑性 | 高い | 低い |

| 摺動性 | 高い | 低い |

| 透明性 | 低い | 高い |

| 寸法精度 | 低い | 高い |

代表的な結晶性樹脂

- PP(ポリプロピレン)

- PE(ポリエチレン)

- PA(ポリアミド)

- POM(ポリアセタール、ポリオキシメチレン)

- PET(ポリエチレンテレフタレート)

- PEEK(ポリエーテルエーテルケトン)

- PPS(ポリフェニレンスルファイド)

- PTFE(ポリテトラフルオロエチレン)

- LCP(液晶ポリマー)

代表的な非晶性樹脂

- PC(ポリカーボネート)

- PS(ポリスチレン)

- PVC(ポリ塩化ビニル)

- PMMA(アクリル、メタクリル樹脂、ポリメタクリル酸メチル)

- ABS(アクリロニトリル ブタジエン スチレン)

- PES(ポリエーテルスルホン)

- PEI(ポリエーテルイミド)

- PAI(ポリアミドイミド)

結晶化度とは?

結晶性樹脂は冷却される際に結晶化しますが、全てが結晶化しているわけではありません。

また、同じ樹脂でも冷却の条件によって、結晶化する割合が変化します。

つまり、非晶性樹脂のように分子が絡まりあった状態の部分と、規則正しく配列し結晶化した部分が混在した状態であるということです。

その結晶化された部分の割合を「結晶化度」と言います。

結晶化度によって樹脂の物性は変化する

結晶化度の割合によって、樹脂の特性は変化します。

結晶化は樹脂が冷却される過程で発生しますが、その冷却過程によって結晶化度が大きく変化するのです。

冷却速度がゆっくりになるほど結晶化が進みやすく、樹脂の収縮が大きくなり、剛性が高くなります。

急冷すると、結晶化が起こりにくくなりますが、樹脂の収縮が小さくなり、透明性の向上、衝撃強さにも強くなります。

| 結晶化度が低い | 結晶化度が高い | |

|---|---|---|

| 密度 | 低い | 高い |

| 寸法安定性 | 悪い | 良い |

| 成形収縮率 | 小さい | 大きい |

| 透明性 | 透明度が高い | 透明度が低い |

| 剛性 | 低い | 高い |

| 衝撃強さ | 高い | 低い |

| 破断伸び | 小さい | 大きい |

結晶性樹脂の【金型温度設定のポイント】

結晶性樹脂は、冷却スピードによって結晶化度の割合が変わります。

つまり、金型温度による物性変化、寸法変化が大きい樹脂と言えます。

金型温度が高いほうが樹脂がゆっくり冷却されるため、結晶化度が高くなり、高い剛性の成形品となりますが、耐衝撃性に弱くなる材料も存在します。

また、ゆっくり冷却するほど結晶化が進み、収縮率が大きくなることも注意してください。

使用する材料の特性を十分理解して金型温度を決定する必要があります。

結晶性樹脂は、結晶化度の変化による収縮率の変化に注意しましょう。

結晶性樹脂と非晶性樹脂の【よくある不良事例】

結晶性樹脂は、結晶化度による樹脂の収縮率変化が大きく、寸法不良が発生しやすい材料と言えます。

また、結晶化度の影響により、求めている物性が十分に発揮できない成形品になる場合も考えられます。

開発時の初期値だけでなく、常日頃から適切で安定した温度管理や寸法管理が重要です。

結晶性樹脂の不良事例

- 寸法不良(ばらつき、反りなど)

- 結晶化度の影響による物性変化

- 低粘度の樹脂が多く、成形時に逆流を起こすことがある

非晶性樹脂の不良事例

- 透明樹脂が多いため、黒点などの不純物の問題が発生しやすい

- シルバーストリークが発生しやすい(樹脂の水分量の影響で発生)

- 高粘度の材料が多く、成形後の残留応力が残りやすい。

結晶性樹脂と非晶性樹脂のちがいをおらさい

いかがでしたか?

最後にもう一度、大事な点をおさらいしておきましょう。

【結晶性樹脂の特徴】

・冷え固まる過程で、分子の一部が結晶化する。

・結晶化度の割合によって物性が変化する。

・非晶性樹脂と比較して収縮が大きい。

【非晶性樹脂の特徴】

・透明度が高い。

・耐薬品性が低い。

・成形後の残留応力が残りやすい。

これで、結晶性樹脂と非晶性樹脂のちがいについて理解できましたね。

何度も言いますが、結晶性樹脂は成形時の冷却温度に十分注意して、適切な物性が得られるようにコントロールする必要があります。

結晶性樹脂でも非晶性樹脂でも、製品のデザインには関係なさそうに思うかもしれませんが、形状や役割によって適切な材料選定を行えば、最終製品のクオリティが大きくアップします。

これからも、プラスチックの特性をどんどん学んでいきましょう!